Sommario: Il processo di filatura presenta alcune differenze tra i cerchi ruota fusi e quelli forgiati. La tecnologia di filatura prevede il bloccaggio di un pezzo grezzo piatto o preformato sullo stampo centrale di un filatoio, la rotazione dello stampo centrale e del pezzo grezzo mediante il mandrino principale e l'applicazione di una pressione sul pezzo grezzo mediante una ruota di filatura per ottenere una deformazione plastica progressiva e ottenere pezzi di varie forme.

- Punti chiave della formatura a flusso dei cerchioni:

- I cerchi ruota in flow forming sono formati con il metodo della filatura e possono essere definiti cerchi ruota in flow forming -cast. Si tratta di una tecnologia avanzata che rientra nel ramo della "fusione". Le ruote prodotte con il processo di filatura utilizzano sia la tecnica di filatura che quella di fusione.

- I cerchi ruota in flow forming hanno una resistenza e una qualità paragonabili a quelle dei cerchi ruota forgiati, il che li rende una scelta intermedia tra la fusione e la forgiatura. I cerchioni forgiati hanno una maggiore resistenza e utilizzano alluminio di tipo militare, con conseguente alleggerimento del peso.

- I cerchi ruota formati con la formatura a flusso mantengono la densità del metallo e l'equilibrio dinamico dell'intero cerchio, consentendo una significativa riduzione dello spessore del materiale pur mantenendo una sufficiente rigidità. Questo rende i cerchi più leggeri e più durevoli. Rispetto ai normali cerchioni in lega di alluminio fuso a bassa pressione, il peso dei cerchioni formati con la formatura a flusso può essere ridotto di 15%.

- Le differenze tra cerchi fusi e forgiati sono le seguenti:

Ruote a flusso formato vs. ruote forgiate 2

Ruote a flusso formato vs. forgiate

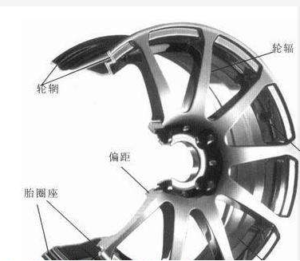

In parole povere, il cerchione è la parte metallica più esterna della ruota, mentre il mozzo è il componente metallico cilindrico che sostiene il profilo interno del pneumatico ed è montato sull'asse. Viene anche chiamato cerchione, cerchio d'acciaio, ruota o, più comunemente, ruota.

I cerchi ruota sono tipicamente realizzati in lega di alluminio, che può essere suddivisa in cerchi ruota fusi e cerchi ruota forgiati. La maggior parte dei veicoli sul mercato utilizza cerchi in lega di alluminio fusi. I cerchi in lega di alluminio presentano vantaggi quali leggerezza, estetica, facilità di lavorazione e buona dissipazione del calore.

Cerchi ruota in fusione:

Esistono tre metodi per la colata dei cerchioni: la colata per gravità, la colata a bassa pressione e la colata con formatura a flusso.

Colata per gravità: Questo processo di produzione prevede il versamento di una lega liquida in uno stampo e il suo raffreddamento e solidificazione.

La colata a bassa pressione prevede l'applicazione di una bassa pressione per forzare la lega liquida nello stampo, mantenendo una pressione costante per garantire una distribuzione uniforme delle molecole di metallo e ridurre al minimo la porosità. La colata a bassa pressione raggiunge un alto tasso di rendimento ed è adatta alla produzione di massa. Attualmente, la maggior parte dei cerchioni in lega di alluminio forniti dalle case automobilistiche viene prodotta con la colata a bassa pressione.

La colata con formatura a flusso combina la colata e la filatura. I raggi della ruota vengono fusi e il cerchio fuso viene lavorato. Il processo di filatura prevede la rotazione e la pressione del cerchione mentre è riscaldato. L'utensile di filatura allunga e assottiglia gradualmente il cerchio. Il processo di fusione è relativamente semplice e consente una produzione di massa, con conseguente riduzione dei costi. I cerchi ruota in flow forming presentano caratteristiche di alta qualità, buona flessibilità e leggerezza, combinando vari processi come forgiatura, estrusione, stiramento, piegatura, laminazione ad anello, laminazione incrociata ed estrusione per laminazione.

Ruote a flusso formato vs. ruote forgiate 4

Cerchi ruota forgiati:

La forgiatura consiste nell'applicare una pressione a una billetta di metallo utilizzando macchinari di forgiatura per ottenere una deformazione plastica e ottenere componenti forgiati con proprietà meccaniche, forme e dimensioni specifiche. I cerchi ruota forgiati hanno processi produttivi complessi e costi più elevati, ma vantano prestazioni eccellenti.

- I cerchi ruota forgiati possono essere ulteriormente suddivisi in due tipi:

I cerchi ruota forgiati in un unico pezzo sono integrati, con conseguente alleggerimento del peso, migliore equilibrio dinamico, maggiore affidabilità e sicurezza. Eliminano il rischio di perdite d'aria e hanno un aspetto più uniforme.

I cerchi ruota forgiati in più pezzi sono di due tipi: a due e a tre pezzi. La distinzione principale sta nella loro struttura. I cerchi ruota forgiati in due pezzi sono costituiti dal cerchio e dai raggi, mentre i cerchi ruota forgiati in tre pezzi sono costituiti dalle sezioni anteriore e posteriore e dai raggi. I cerchi in più pezzi possono essere collegati tra loro mediante bulloni/dadi speciali o saldatura. In questo modo è possibile sostituire solo i raggi, garantendo la versatilità del design. Tuttavia, i cerchi in più pezzi sono più pesanti e hanno un equilibrio dinamico relativamente più scarso rispetto ai cerchi in un unico pezzo. Pertanto, i cerchi forgiati sono considerati l'opzione migliore. - Le distinzioni tra cerchi forgiati e cerchi fusi possono essere riassunte nei tre aspetti seguenti:

- Processo: I cerchi ruota fusi utilizzano stampi in sabbia, dove l'alluminio fuso viene versato negli stampi e raffreddato per formare la forma desiderata, seguita dalla lavorazione. I cerchioni forgiati utilizzano stampi in acciaio, in cui vengono inserite billette di alluminio riscaldate e ammorbidite e modellate mediante stampaggio. Dopo il raffreddamento, vengono sottoposti a lavorazione.

- Costo: La fusione ha un processo più semplice e un costo inferiore rispetto alla forgiatura, che comporta procedure più complesse e spese più elevate.

- Peso: I cerchioni forgiati sono sottoposti a un processo di stampaggio continuo, con il risultato di una struttura molecolare ben compatta in grado di resistere a pressioni più elevate. Di conseguenza, i cerchioni forgiati sono più leggeri rispetto ai cerchioni fusi di pari dimensioni e resistenza. La fusione consente una produzione di massa, mentre la forgiatura comporta procedure più complesse e quindi più costose. Nel processo di produzione dei cerchioni forgiati, le billette di alluminio vengono sottoposte a uno stampaggio continuo. Anche il trattamento superficiale dei cerchioni può essere ottenuto con metodi diversi, In sintesi, i cerchioni flow forming sono formati con il processo di filatura, che combina le tecniche di filatura e di fusione. Hanno una resistenza e una qualità paragonabili a quelle dei cerchioni forgiati, ma non sono altrettanto leggeri. I cerchi ruota fusi sono realizzati con metodi di colata come la colata a gravità, la colata a bassa pressione o la colata a flusso. Sono comunemente utilizzati nei veicoli e offrono proprietà di leggerezza, facilità di lavorazione e buona dissipazione del calore. I cerchioni forgiati, invece, sono realizzati attraverso processi di forgiatura che prevedono l'applicazione di pressione a una billetta di metallo per ottenere una deformazione plastica. Sono noti per le loro eccellenti prestazioni, il peso ridotto, il migliore equilibrio dinamico e la maggiore affidabilità. I cerchioni fusi sono generalmente più convenienti, mentre la forgiatura comporta procedure più complesse e costi più elevati.