알루미늄 레이저의 장점과 단점 - 비전 테스트하기

시간이 지남에 따라 점점 더 많은 사람들이 알루미늄 소재의 다양한 장점을 알게 되고 이를 수용하여 사용하게 됩니다. 하지만 알루미늄 키보드와 일반 알루미늄 키보드의 차이점은 무엇일까요?

1) 구스래더의 제작은 비교적 간단하고 대량 생산에 적합하며 비용이 적게 듭니다.

압출 성형은 상대적으로 산업적으로 가장 기본적인 알루미늄 판금 제조 방법입니다. 가장 널리 사용되는 방법은 압출 성형과 고압출 성형입니다. 냉간 압출에서는 용융된 금속을 일정한 형태로 성형하여 링을 만든 다음, 이를 가열 및 압출한 후 최종적으로 압연 및 폴리어 공정을 통해 최종 제품을 생산합니다.

고압 압착은 고진공으로 생성된 소그를 사용하여 녹슨 금속을 형태에 맞게 압착하는 매우 까다로운 공정입니다. 이를 통해 일정한 온도를 유지하고 오염을 방지하여 기공이 없고 압출 시와 동일한 두께와 높은 견고성을 유지한 채로 용착할 수 있습니다. 이 공법은 대량 생산에 적합하며 비교적 간단하고 비용 절감 효과가 있습니다.

2) 스키마 생성은 더 복잡하고 까다롭지만 성능은 더 우수합니다.

단조는 현재 가장 널리 사용되는 알루미늄 휠 제조 방법입니다. 알루미늄 레깅스로 만든 슈레더는 큰 슈레더 프레스로 인쇄된 알루미늄 덩어리를 다시 슈레딩하여 만들어집니다. 도장 후 로울링은 반경의 폭을 줄이고 관련 규정을 충족하기 위해 드럭퍼포먼스를 진행합니다. 인쇄 공정이 끝나면 라드는 거의 완벽하게 성형되며, 그 다음에는 완벽한 제품을 얻기 위해 정밀 가공, 폴리싱 및 결함 처리를 거칩니다.

스키드 프로세스가 복잡하고 스키드 비용이 비싸기 때문에(대형 스키드 프레스는 수천만 원이 들 수 있음), 알루미늄 레거시에서 스키드하는 데 드는 비용은 상대적으로 높습니다.

3. 금속 분석 결과, 조정된 레이더의 성능이 더 나은 것으로 나타났습니다.

구스래더와 비교되는 스매더

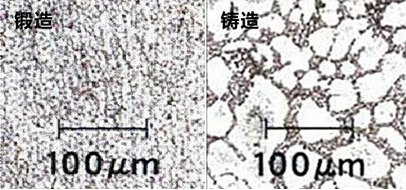

분할된 레이더의 컷은 매끄럽고(왼쪽), 반대쪽 레이더는 거친 텍스처를 나타냅니다(오른쪽).

위 그림에서는 아래쪽의 분리된 라디에이터의 커패시터가 매우 평평하고 금속 덩어리가 잘 정렬되지 않았으며 울림이 없는 반면, 반대쪽 라디에이터의 금속 덩어리는 알루미늄 레거시에서 손실되고 금속 입자가 더 커서 커패시터에 매우 강한 울림이 발생하는 것을 알 수 있습니다.

슈미더의 금속 몰레큘러 VS 구스래더의 금속 몰레큘러 VS

마이크로스콥 아래(아래 그림 참조)에서 보면 구스레이드의 금속 부품은 단단히 고정되어 있고 부품이 더 큰 반면, 알루미늄 합금의 금속 부품은 매우 단단히 고정되어 있습니다. 금속 분자 크기가 클수록 방사선의 강도, 견고성, 견고성 및 충격 강도가 높아집니다.

세 번째로, 금속 산업을 포함하여 서로 다른 두 개의 방사선을 쉽게 구분할 수 있습니다.

중량, 견고성, 견고성 및 충격 강도는 중량, 견고성 및 충격 강도가 중량보다 높지만, 내구성에서는 둘 사이에 큰 차이가 없습니다. 그러나 일반적으로 동일 케이블은 다른 케이블보다 약 20 % 더 어렵습니다.

종합적으로 보면 알루미늄 휠과 일반 휠 사이에는 약간의 차이가 있지만, 최신 기술로 제작된 일반 휠의 성능은 이미 일반 휠의 성능에 근접해 있다고 말할 수 있습니다. 자동차 애호가는 차량의 조건에 따라 알루미늄 소재의 순정 타이어를 선택할 수 있지만, 순정 타이어가 아닌 일반 타이어를 선택해야 합니다.

저희는 수년 동안 잊혀진 경로에 대한 전문가이며, 이와 같은 잊혀진 경로를 더 많이 찾을 수 있습니다.