Для автолюбителей, увлекающихся модификациями, модификация колес - это точно не диковинка. Модификация колес часто является первым компонентом, который необходимо модернизировать, когда речь заходит о модификации.

Однако большинство людей не могут объяснить конкретные различия между ковкой и литьем. На самом деле, из-за различных методов производства и обработки литья и ковки их характеристики совершенно разные.

моноблок обода (4)

Что такое кованые колеса?

Ковка - это производственный процесс, при котором с помощью кузнечного оборудования на металлические заготовки оказывается давление, в результате чего они подвергаются пластической деформации и получают кованые детали с определенными механическими свойствами, формами и размерами. Кованые колеса можно разделить на цельные кованые колеса и многокомпонентные кованые колеса, которые имеют различия в технологии и структуре.

Цельные колеса

Цельные колеса - это колеса, в которых все колесо представляет собой единое целое. Существует два процесса ковки: формообразующая ковка и фрезерная ковка.

Формообразующая ковка означает, что колесо уже имеет нужную форму после ковки, в то время как фрезерная ковка предполагает приобретение предварительно выкованных заготовок колес и их последующую обработку в нужную форму с помощью обрабатывающих центров с ЧПУ. Качество обоих процессов одинаково, но они требуют от производителей разных возможностей.

По сравнению с многокомпонентными колесами, цельные колеса легче, что позволяет максимально снизить вес. Они обладают лучшим динамическим балансом, более высокой надежностью и отсутствием риска утечки воздуха, но возможности их дизайна относительно ограничены.

Многокомпонентные колеса

Многокомпонентные кованые диски можно разделить на двухкомпонентные и трехкомпонентные. Наиболее очевидным отличием от цельных кованых колес является конструктивное различие. Двухкомпонентные кованые колеса состоят из обода и диска, в то время как трехкомпонентные кованые колеса имеют обод, состоящий из двух частей: передней и задней. Таким образом, трехкомпонентные колеса состоят из передней части, задней части и колесного диска. Колесный диск многокомпонентных кованых колес соединяется с колесным диском.

В настоящее время существует в основном два способа соединения: специальные болты/гайки или сварка. Поскольку обод колеса из трех частей состоит из передней и задней частей, после сборки требуется уплотнение для обеспечения герметичности. Обод многокомпонентных колес может быть общим, что позволяет заменять только центральный диск для изменения дизайна. К ним можно подобрать спицы и колесные диски разных размеров, что дает больше возможностей для дизайна. Однако они тяжелее, имеют худший динамический баланс по сравнению с цельными колесами и более требовательны к сборке.

моноблок обода (2)

Что такое литые колеса?

Литые колеса - это экономически эффективные колеса. В настоящее время существует три метода производства литых колес: гравитационное литье, литье под низким давлением и литье по выплавляемым моделям, и различия в свойствах колес при разных методах литья различны.

- Гравитационное литье: Гравитационное литье предполагает заливку жидкого алюминиевого сплава в форму и его охлаждение и застывание. Этот метод отличается более низкой эффективностью производства. Он больше подходит для рынка послепродажных модификаций, который требует доработки, быстрых продаж и используется уже долгое время.

- Литье под низким давлением: Литье под низким давлением - это метод литья, при котором используется давление газа для вдавливания жидкого металла в форму, что позволяет отливке кристаллизоваться и затвердевать под определенным давлением. Этот метод позволяет жидкому металлу быстро заполнить форму, а давление не слишком сильное, поэтому он позволяет повысить плотность металла без введения воздуха, в результате чего плотность 30% выше по сравнению с гравитационным литьем без давления. Литье под низким давлением имеет высокую эффективность производства, высокий уровень квалификации продукции, хорошие механические свойства отливок, высокий коэффициент использования алюминиевой жидкости и подходит для крупномасштабного производства.

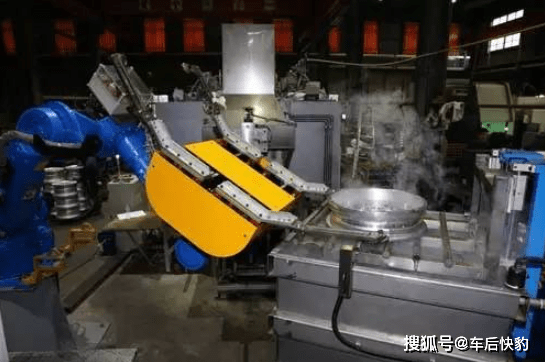

- Литье под низким давлением + проточная формовка: В ответ на тенденцию облегчения колес, литье под низким давлением в сочетании с горячей проточной формовкой обода колеса (литая проточная формовка) является относительно безопасным и экономически применимым методом обработки при производстве колес. Литье под низким давлением отвечает требованиям к внешнему виду, а обод колеса подвергается горячей проточной формовке, в результате чего в структуре образуются очевидные линии потока волокон, что значительно повышает общую прочность и коррозионную стойкость колес. Благодаря высокой прочности материала, легкости изделия, малым молекулярным зазорам, он получил положительные отзывы на рынке.

моноблок обода (1)

Различия между ковкой и литьем

-

Трансформация формы объекта:

Литье - это процесс расплавления твердого металла до жидкого состояния, а затем заливка бесформенной металлической жидкости в форму для получения предметов различной формы (твердое-жидкое-твердое).

Ковка - это процесс преобразования одной твердой формы в другую. Он включает в себя изменение формы твердого объекта в другую форму при высоких температурах (твердое тело-твердое тело).

-

Подчеркните:

Литье - это процесс заливки расплавленного металла в форму для получения отливок. В разделе "Литье" основное внимание уделяется процессу плавления металла и управлению процессом литья. Ковка - это процесс пластического формования в твердом состоянии, включая горячую и холодную обработку. К ковке относятся такие процессы, как экструзия, волочение, высадка и штамповка.

-

Скорость формовки:

Литье - это одноэтапный процесс, в ходе которого расплавленный металл заполняет полость формы и остывает, образуя готовую деталь. Охлаждениеg

моноблок обода (13)

Процесс может быть относительно медленным.

Ковка - это многоступенчатый процесс, в ходе которого металлу придается нужная форма под воздействием давления. Металл нагревается до высокой температуры, а затем подвергается механическому воздействию для придания ему нужной формы. Скорость формования при ковке обычно выше, чем при литье.

-

Свойства материала:

Кованые колеса обычно обладают лучшими механическими свойствами по сравнению с литыми. Процесс ковки выравнивает зернистую структуру металла, что приводит к повышению прочности, долговечности и усталостной прочности. Кованые колеса известны своим высоким соотношением прочности и веса, что позволяет создавать легкие конструкции без ущерба для целостности конструкции.

Литые колеса, с другой стороны, имеют более беспорядочную структуру зерен из-за процесса застывания расплавленного металла в пресс-форме. Это может привести к менее стабильным механическим свойствам и более низкой прочности по сравнению с коваными колесами. Однако усовершенствование технологий литья, таких как литье под низким давлением и литьевое формование, позволило в некоторой степени улучшить механические свойства литых колес.

-

Гибкость конструкции:

Ковка, как правило, обеспечивает меньшую гибкость конструкции по сравнению с литьем. Процесс ковки ограничивает сложность форм, которые могут быть достигнуты, особенно для цельных кованых колес. Многокомпонентные кованые колеса предоставляют больше вариантов дизайна, позволяя использовать различные комбинации колесных дисков и ободьев.

Литье дает большую свободу в дизайне, поскольку расплавленный металл легко принимает форму формы, позволяя создавать сложные и замысловатые конструкции. Литые диски могут быть изготовлены в широком диапазоне размеров, стилей и отделок, чтобы соответствовать различным областям применения автомобиля и личным предпочтениям.

Заключение:

В целом, ковка и литье - это два разных производственных процесса для изготовления колес с различными характеристиками. Кованые колеса известны своей высокой прочностью, легкостью и превосходными механическими свойствами. Их часто предпочитают энтузиасты, ориентированные на производительность. С другой стороны, литые колеса более экономичны, обеспечивают большую гибкость дизайна и улучшают механические свойства благодаря усовершенствованию технологий литья. Выбор между ковкой и литьем зависит от таких факторов, как требования к производительности, бюджет, предпочтения в дизайне и предполагаемое использование колес.