Sammanfattning: Det finns vissa skillnader mellan gjutna och smidda fälgar i spinningprocessen. Spinningformningsteknik innebär att man klämmer fast ett platt eller förformat ämne på kärnformen i en spinnmaskin, roterar kärnformen och ämnet med hjälp av huvudspindeln och applicerar tryck på ämnet med ett snurrhjul för att uppnå progressiv plastdeformation och få olika formade arbetsstycken.

- Viktiga punkter om flödesformning av hjulfälgar:

- Flödesformade fälgar formas med hjälp av spinnmetoden och kan kallas flödesformade -gjutna fälgar. Det är en avancerad teknik som faller under grenen "gjutning". Hjul som tillverkas med hjälp av spinnprocessen använder både spinn- och gjutteknik.

- Flödesformade fälgar har en styrka och kvalitet som är jämförbar med smidda fälgar, vilket gör dem till ett mellanting mellan gjutning och smide. Smidda fälgar har högre hållfasthet och använder aluminium av militär kvalitet, vilket resulterar i lägre vikt.

- Flödesformade fälgar bibehåller metalldensiteten och den dynamiska balansen för hela fälgen, vilket möjliggör en betydande minskning av materialtjockleken samtidigt som tillräcklig styvhet bibehålls. Detta gör fälgarna lättare och mer hållbara. Jämfört med vanliga lågtrycksgjutna aluminiumlegeringsfälgar kan vikten på samma storlek flödesformade -formade fälgar minskas med 15%.

- Här följer skillnaderna mellan gjutna och smidda fälgar:

Flödesformade hjul vs smidda 2

Flödesformade hjul vs smidda

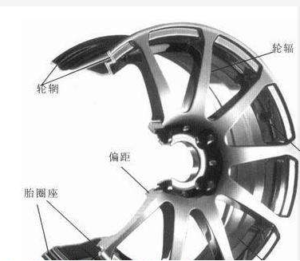

Enkelt uttryckt är fälgen den yttersta metalldelen av hjulet, medan hjulnavet är den cylindriska metallkomponent som stöder däckets inre kontur och är monterad på axeln. Den kallas också fälg, stålfälg, hjul eller allmänt känt som hjulet.

Fälgar är vanligtvis tillverkade av aluminiumlegering, som kan delas in i gjutna fälgar och smidda fälgar. Majoriteten av fordonen på marknaden använder gjutna aluminiumfälgar. Aluminiumlegerade fälgar har fördelar som lättvikt, estetik, enkel bearbetning och god värmeavledning.

Gjutna hjulfälgar:

Det finns tre metoder för gjutning av fälgar: gravitationsgjutning, lågtrycksgjutning och flödesformningsgjutning.

Gjutning med tyngdkraft: Denna tillverkningsprocess innebär att flytande legering hälls i en form och låter den svalna och stelna.

Lågtrycksgjutning innebär att den flytande legeringen pressas in i formen med hjälp av ett lågt tryck och att ett konstant tryck upprätthålls för att säkerställa en jämn fördelning av metallmolekylerna och minimera porositeten. Lågtrycksgjutning ger ett högt utbyte och lämpar sig för massproduktion. För närvarande tillverkas de flesta aluminiumfälgar som levereras av biltillverkare med hjälp av lågtrycksgjutning.

Flow forming-gjutning kombinerar gjutning och spinning. Ekrarna gjuts och det gjutna fälgämnet genomgår maskinbearbetning. Snurrprocessen innebär att fälgen roteras och pressas medan den värms upp. Snurrverktyget sträcker ut och tunnar ut fälgen gradvis. Gjutningsprocessen är relativt enkel och möjliggör massproduktion, vilket leder till lägre kostnader. Flödesformning - gjutna fälgar uppvisar hög kvalitet, god flexibilitet och lättviktsegenskaper och kombinerar olika processer som smide, strängpressning, sträckning, bockning, ringvalsning, korsvalsning och valsning av strängpressning.

Flödesformade hjul vs smidda 4

Smidda hjulfälgar:

Smide innebär att ett metallstycke utsätts för tryck med hjälp av smidesmaskiner för att uppnå plastisk deformation och erhålla smidda komponenter med specifika mekaniska egenskaper, former och dimensioner. Smidda fälgar har komplexa tillverkningsprocesser och högre kostnader, men de har utmärkt prestanda.

- Smidda fälgar kan vidare delas in i två typer:

Smidda fälgar i ett stycke är integrerade, vilket resulterar i lägre vikt, bättre dynamisk balans, högre tillförlitlighet och säkerhet. De eliminerar risken för luftläckage och har ett mer enhetligt utseende.

Flerdelade smidda fälgar finns i två typer: tvådelade och tredelade. Huvudskillnaden ligger i deras struktur. Tvådelade smidda fälgar består av fälg och ekrar, medan tredelade smidda fälgar består av främre och bakre sektioner och ekrar. Flerdelade fälgar kan kopplas samman med hjälp av specialbultar/muttrar eller svetsning. Detta gör att endast ekrarna kan bytas ut, vilket ger en mångsidig design. Flerdelade fälgar är dock tyngre och har relativt sett sämre dynamisk balans jämfört med endelade fälgar. Därför anses smidda fälgar vara det bättre alternativet. - Skillnaderna mellan smidda och gjutna fälgar kan sammanfattas i följande tre aspekter:

- Processen: Gjutna fälgar använder sandformar, där smält aluminium hälls i formarna och kyls för att bilda önskad form, följt av maskinbearbetning. Smidda fälgar använder stålformar, där uppvärmda och mjuka aluminiumämnen placeras och formas genom stämpling. Efter kylning genomgår de maskinbearbetning.

- Kostnad: Gjutning har en enklare process och lägre kostnad jämfört med smide, som innebär mer komplexa förfaranden och högre kostnader.

- Vikt: Smidda fälgar genomgår kontinuerlig stansning, vilket resulterar i en tätt packad molekylstruktur som tål högre tryck. Som ett resultat är smidda fälgar lättare jämfört med gjutna fälgar av samma storlek och styrka. Gjutning möjliggör massproduktion, medan smide innebär mer komplexa förfaranden, vilket gör det dyrare. I produktionsprocessen för smidda fälgar genomgår aluminiumämnena kontinuerlig stämpling. Ytbehandlingen av fälgarna kan också uppnås genom olika metoder, Sammanfattningsvis bildas flödesformande fälgar med hjälp av spinnprocessen, som kombinerar spinn- och gjutningstekniker. De har en styrka och kvalitet som är jämförbar med smidda fälgar, men är inte lika lätta. Gjutna fälgar tillverkas genom gjutmetoder som gravitationsgjutning, lågtrycksgjutning eller flödesformande gjutning. De används ofta i fordon och erbjuder lätta egenskaper, enkel bearbetning och god värmeavledning. Smidda fälgar, å andra sidan, tillverkas genom smidesprocesser som innebär att man applicerar tryck på ett metallstycke för att uppnå plastisk deformation. De är kända för sina utmärkta prestanda, lägre vikt, bättre dynamisk balans och högre tillförlitlighet. Gjutna fälgar är i allmänhet mer kostnadseffektiva, medan smide innebär mer komplexa förfaranden och högre kostnader.